Что можно сделать из старого CD привода. Как сделать CD-ROM из флешки Что можно сделать из двд двигателя

Пользователи, заставшие ранние «нулевые», наверняка помнят те времена, когда фильмы, компьютерные игры, программы и музыка доставлялись на наши компьютеры только с помощью распространённых в то время CD/DVD дисков. О свободном скачивании данных в интернете, торрентах и youtube еще знать никто не знал. Ситуацию спасали оптические приводы, с помощью которых информация передавалась на жесткий диск компьютера.

Стремительное развитие интернет-технологий поставило под вопрос необходимость иметь такое комплектующее как «дисковод». В нынешних стационарных системах и ноутбуках редко встретишь наличие привода. Всё из-за виртуальных дисков, которые вытеснили «болванки» и стали распространенным явлением. Однако, не всем удался комфортный переход на новую технологию. В этой статье мы постараемся исправить данную ситуацию и подробно объяснить суть процесса создания, нюансы использования и прочие вопросы, которые неоднократно возникали у всех, кто не знает, как использовать виртуальный CD ROM.

Когда это может понадобиться

Многие могут усомниться в затее использовать прижившееся некоторым нововведение и просто дальше использовать оптический привод, перезаписывая с помощью него образы и информацию на физические носители. Однако, архаичный вариант проигрывает в некоторых случаях, наиболее распространенными из которых являются:

- Отсутствие или неисправность дисковода. Любая деталь не имеет вечный срок эксплуатации. Рано или поздно, может возникнуть неполадка, и хорошо если случится она не в самый необходимый момент (что по «закону подлости» происходит часто). Кроме того, у «системника», принимающего от вас диск с информацией, может просто не быть оптического дисковода. А вот виртуальный CD-ROM есть на любом современном ПК (если посвятить некоторое время его созданию).

- Многоканальность. Мне редко когда попадались компьютеры, в которых имелось сразу несколько дисководов. Юзерам, часто работающим с записью и чтением дисков, приходилось постоянно переставлять CD/DVD. С виртуальными дисками таких проблем нет, а значит вы можете одновременно работать сразу с несколькими.

- Удобство передачи данных. Для обмена информацией, записанной на «болванку», вам необходимо лично передать носитель принимающей стороне. В случае с виртуально записанными образами – передача осуществляется онлайн, по интернету.

Создание виртуального CD-ROM

Для чтения виртуальных образов (файлов iso; mdf, bwi, mds и прочих), необходимо создать виртуальный CD-ROM, который, подобно оптическому приводу, воспроизводит (эмулирует) данные с накопителя. Сделать виртуальный диск можно с помощью специального софта, такого как Daemon Tools, Virtual Drive, Их принцип работы идентичен, а функционал во многом схож. Для примера мы взяли последний из перечисленных, так как с его возможностями и инструментарием очень легко справиться даже далекому от подобных процессов пользователю.

- Вначале скачиваем установщик программы Alcohol 120% по ссылке с Яндекс диска, или на официальном сайте разработчика. Устанавливаем на свой компьютер.

- Запускаем программу. В первую очередь нам необходимо создать виртуальный CD-привод. Для этого в секции «Настройки» выбираем опцию «Виртуальный диск» .

- В открывшемся меню, вручную выбираем к-во создаваемых виртуальных дисков. Подтверждаем результат нажатием на кнопку ОК.

Привод успешно создан, что мы можем наблюдать в панели «Устройство» или в папке «Мой компьютер» .

- Теперь откроем готовый образ. Для этого выбираем вкладку «Файл» , а в открывшемся меню нажимаем на «Открыть…» (или просто воспользуемся комбинацией клавиш Ctrl + O ).

- Находим необходимый нам файл-образ, выделяем его ЛКМ и кликаем на кнопку «Открыть» .

Образ добавлен в библиотеку для обработки.

- Теперь необходимо считать добавленный ранее файл. Для этого выделяем образ ПКМ, и в выпавшем меню выбираем опцию «Смонтировать на устройство» .

Работа выполнена. Результат можем наблюдать в папке «Компьютер» , где среди устройств считывания будет значиться установщик, размещенный в виртуальном приводе.

После проведенных операций с образом, необходимо его извлечь из виртуального привода. Для этого, используя программу Alcohol 120%, в меню имеющихся приводов выделяем наш BD-ROM правой кнопкой мыши и выбираем в списке функцию «Демонтировать образ» . Диск вновь опустеет.

Если же вы хотите убрать виртуальный привод вовсе, необходимо повторить схожие действия, как при его создании:

- В доступных устройства кликаем на DVD/CD накопитель ПКМ. В появившемся списке нажимаем «Свойства» .

- Обратно ставим значение «0» , в секции выбора к-ва виртуальных дисков и нажимаем «ОК» .

Добавление виртуального жесткого диска

Вышеперечисленные возможности доступны многим вот уже десятилетие. Популярность использования виртуального устройства считывания информации стала причиной появления схожего явления, под названием виртуальный жесткий диск. Эта технология позволяет создать файл (имеющий расширение VHD), который в проводнике отображается как стандартный раздел на жестком диске. Рациональность использования virtual-накопителя каждый решает для себя: некоторые таким образом реорганизуют свободное пространство на томах, другие даже устанавливают ОС. Не стоит забывать о возможности создать защищенный файловый контейнер, таким образом ограничив информацию от посягательств других пользователей.

Мы будем создавать виртуальный жесткий диск с помощью стандартных средств Windows (эта функция доступна в системах Windows 7, 8.1, 10). Однако, и с помощью специального софта можно добиться подобного результата. Наиболее эффективно с этой задачей справляется Daemon Tools Ultra, а также Disk2vhd. В этих программах имеются отдельные разделы, посвященные созданию виртуальных дисков (как приводов, так и накопителей подобных HDD).

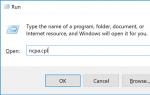

- Открываем службу «Выполнить» , одновременным нажатием на клавиши Win + R . В пустую строку вводим команду diskmgmt.msc и нажимаем «ОК» .

- Откроется служба «Управление дисками» . В меню управления активируйте вкладку «Действие» , а в нем выберите «Создать виртуальный жесткий диск» .

- В появившемся окне вам необходимо указать месторасположение создаваемого файла, выбрать формат (VHD/VHDX ), а также определить возможность расширения файла.

- Файл создан, однако диск пока не инициализирован. Нажатием на диск ПКМ, выбираем опцию «Инициализировать диск» .

- В следующем окне необходимо указать стиль раздела (советуем GUID , если вы намерены ограничиться стандартными возможностями работы с выделенным пространством).

Подключение диска после перезагрузки ПК

К сожалению, работа с виртуальным жестким диском требует повторного подключения файла VHD/VHDX, после завершения каждого сеанса. К счастью создавать новый диск, инициализировать раздел и создавать том нам не придется. Чтобы вернуть виртуальный диск к работе (эмулировать данные), необходимо выполнить следующие действия:

Надеемся, с помощью нашей статьи вы узнали, как создать виртуальный диск, а также определили для себя пользу от его использования.

А также смотрим видео

Всё началось с безобидного желания сделать свой загрузочный диск с большим набором операционных систем, live-cd и прочих утилит. Когда желание осуществилось, и был создан такой диск, встал вопрос куда его записывать: ISO-образ занимал 7,2 Гигабайта… Конечно, можно было просто записать его на двухслойную DVD и не мучиться, но пройти мимо статей на и не создать такой раздел на флешке, которая вдобавок ко всему работает в 2-3 раза быстрее, чем любой dvd-привод, было просто невозможным. А надёжность и размер у флешки явно не в пользу компакт-диска.

Забегая вперёд, скажу, что у меня получился раздел CD-ROM размером 7,2 Гб и обычный съемный диск. В БИОСе определяется либо как CD-ROM (у меня называется Kingston DVD), либо как USB-CDROM (на некоторых моделях материнских плат). В Windows определяется как обычный CD-ROM:

С такого раздела получается загрузить НЕ ram-сборку LIVE-CD как от Alkid, так и от Lexx.

Обращаю Ваше внимание на то, что все действия производились с флешками на контроллере PHISON 2251-33. У меня 2 флешки: Kingston DataTraveler 410 8Gb и Kingston DataTraveler HyperX 16Gb и на обоих флешках получилось записать DVD-ISO.

ВСЕ ДЕЙСТВИЯ С ФЛЕШКАМИ ВЫ ПРОИЗВОДИТЕ НА СВОЙ СТРАХ И РИСК. АВТОР СТАТЬИ НЕ НЕСЁТ ОТВЕТСТВЕННОСТИ ЗА ИСПОРЧЕННОЕ ОБОРУДОВАНИЕ, ПОТРАЧЕННЫЕ НЕРВЫ ИЛИ РАЗБИТЫЕ ОБ СТЕНКУ ЛБЫ.

Итак, для начала скачиваем утилиту .

Распаковываем и заходим в папку. Находим там файл GetInfo.exe запускаем его и смотрим и записываем все параметры нашей флешки (на случай восстановления).

Записав всю информацию, закрываем эту программу и запускаем файл MPParamEdit_F1.exe. Это программа редактирования параметров нашей флешки.

При запуске программы появится окно выбора типа установок (Settings Type), выбираем параметры показанные на рисунке и нажимаем ОК.

Появится основное окно настроек параметров флешки:

В разделе Partition Settings последовательно устанавливаем 2 параметра:

No. of Partition – 2 и Mode – 21. Получится как на рисунке ниже:

После выбора этих параметров активизируются главные опции настройки флэшки:

Цифрами на рисунки показан порядок заполнения блоков настроек:

1. VID – 13FE и PID – 3127 (тут вбиты не родные идентификаторы флешки, потому что где то вычитал что родные могут оказаться причиной неудачной записи DVD-ISO), в поле Manufacture Name вписываем производителя флешки, а в поле Product Name вписываем название флешки.

2. В разделе CD-ROM Image указываем путь к образу, который будет записан в CD-Rom раздел флешки (опять же, постарайтесь сделать путь к образу как можно короче, и название образа короткое, во избежание лишних проблем с записью образа)

3. В поле Secure Label вписываем метку съёмного диска, который получится из оставшегося пространства флешки (можно оставить поле пустым).

4. Этот раздел оставляем НЕТРОНУТЫМ, так как настраивать его будем через редактирование в блокноте файла параметров.

5. После завершения всех настроек нажимаем на кнопку SaveAs и сохраняем наш файл параметров в ПАПКУ С ПРОГРАММОЙ.

Сохраняем и закрываем программу редактирования.

После этого идём в папку с программой и открываем в блокноте наш свежесохранённый файл параметров:

Также открываем свойства нашего образа:

В блокноте находим строку CDROM Size – сдесь надо вписать размер образа в МЕГАБАЙТАХ. Если напишете меньше, то либо программа выдаст ошибку при записи образа, либо запишет не весь образ… Поэтому, смотрим в свойствах нашего образа размер в байтах, округляем несильно в бОльшую сторону и записываем в файл конфигурации.

Ещё один важный параметр: Partition Percentage – размер второго раздела на флешке. В моём случае использовалась флешка на 16 Гб поэтому у меня стоит цифра 50 = 50% от всего объёма, если вы будете использовать флешку на 8 Гб, необходимо поменять эту цифру на 1 = 1% от всего объёма. Объяснение очень простое – записать DVD-ISO на флеш в режиме ТОЛЬКО CD (без второго раздела) НЕ ПОЛУЧИЛОСЬ.

После этого сохраняем и закрываем файл параметров флешки. Всё готово к прошивке.

Открываем основную программу: MPALL_F1_7F00_DL07_v308_00.exe

Главное окно программы имеет вид:

Последовательность действий:

1. Сначала выбираем из выпадающего списка наш конфигурационный файл (здесь он называется hyperx_16Gb_dvd.ini)

2. Потом нажимаем кнопку Update – в строке появится наша флешка.

3. После этого нажимаем на кнопку Start – начнётся процесс форматирования.

После запуска процесс проходит в 2 стадии:

1. Форматирование на низком уровне:

2. После форматирования программа попросит извлечь и вновь вставить флешку в компьютер (используйте только БЕЗОПАСНОЕ ИЗВЛЕЧЕНИЕ устройства). Только после ВСТАВКИ флешки обратно в компьютер нажимайте кнопку ОК.

3. После этого начнётся процесс записи образа на флешку (у меня исошник размером 7.2 Гб записался за минут 15):

4. После записи поле станет зелёного цвета и в нём будет написано следующее:

ВНИМАНИЕ!!!

После успешой записи образа не торопитесь дёргать флешку из компьютера:

1. Закройте программу, нажав кнопку Close.

2. Запустите диспетчер задач, найдите там процесс MPALL_F1_7F00_DL07_v308_00.exe и завершите его:

3. И только после этого нужно безопасно извлечь флешку из компьютера.

После извлечения и вставки флешки система найдет новое устройство и установит оборудование:

Один из признаков удачной записи – срабатывает автозапуск с флешки (в моём случае – установка Windows 7)

А так отображается флешка в Моём компьютере:

На этом пожалуй всё.

Копирование материалов разрешено только с указанием на первоисточник и автора.

Для фантазии современных умельцев нет предела. Они способны не только создать станок ЧПУ из cd-rom, но и изготовить лазерный модуль, который затем можно будет применять в программируемом гравере. Им под силу и эксперименты посложнее. Кое-кому удалось уже сделать 3D принтер, взяв за основу ЧПУ станок, после чего установить печатающую головку. Внедрить в жизнь, при желании, можно самые фантастические идеи.

Вторая жизнь старым приводам

Многих интересует вторичное использование компонентов техники со статусом – морально устаревшая. В интернет-ресурсах уже есть интересные публикации по поводу того, где найти применение для старых приводов CD или DVD.

Один из умельцев изготовил своими руками станок чпу из dvd-Rom, хотя для управления подойдет и CD-ROM. В ход идет все, что имеется в наличии. Станок предназначен для изготовления печатной платы в электронике и фрезеровки-гравирования небольших заготовок. Последовательность работ можно сформулировать так:

- Понадобится три двд-ром привода для точного позиционирования, чтобы координатный станок перемещать вдоль трёх осей. Приводы должны быть разобраны, а лишние элементы убраны. На шасси должен остаться только шаговый двигатель вместе с механизмом скольжения.

ВАЖНО! Шасси разобранного привода должно быть металлическим, а не пластмассовым.

- Поскольку двигатель от DVD – биполярный, достаточно обе обмотки прозвонить тестером, чтобы определить их предназначение.

- Кое-кто сомневается, достаточно ли мощности моторчика, передвигался на нужное расстояние? Чтобы уменьшить усилия двигателя, важно определиться, что стол будет подвижным, а не портального типа.

- Основание станины – 13,5х17 см, а высота брусков для вертикальной стойки станка 24 см. Хотя DVD приводы производителей могут отличаться габаритами.

- Далее надо взять шаговые двигатели, чтобы припаять провода управления (не важно – это будут контакты двигателя или кабельный шлейф).

- Поскольку соединение с помощью винтов здесь не приемлемо, деревянные прямоугольники (будущие платформы), которые будут передвигаться вдоль трех осей, надо приклеить к подвижным деталям двигателя.

- Шпинделем послужит электродвигатель, имеющий два винтовых зажима. Он должен быть предельно легким, иначе механизмам от CD/DVD его будет трудно поднять.

А можно сделать и лазерный гравер

Для построения лазерного модуля ставится программная цель: он должен иметь легкую фокусировку, достаточно жесткую конструкцию, и его изготовляют, используя лишь подручные материалы.

Дело это несложное, но у исполнителя должна быть точность и аккуратность, чтобы самодельное устройство в его руках выглядело красиво и, главное, работало.

Стоит просмотреть краткую инструкцию, предложенную еще одним домашним мастером.

Нужно будет запастись такими комплектующими:

- электромотором от DVD привода;

- лазерным диодом и пластмассовой линзой из dvd привода (до 300 Мвт, чтобы она не расплавилась);

- металлической шайбой с внутренним диаметром 5 мм;

- тремя винтиками и таким же количеством маленьких пружинок от ручки с шариковым стержнем.

В таком гравере – два механизма перемещения, вертикальное перемещение для лазера не понадобится. Лазерным светодиодом пользуются как режущим или выжигающим инструментом.

ВНИМАНИЕ! Надо знать тонкости лазера. Даже его случайный отблеск может навредить зрению. Нужна предельная осторожность.

Поскольку диаметры лазерного диода и отверстия в корпусе двигателя немного отличаются, меньшее придётся расширить. Проводники, припаянные к диоду, следует заизолировать при помощи термоусадочной трубки.

Диод запрессовуют в отверстие, чтобы был достигнут хороший термоконтакт между ними. Лазерный диод сверху можно закрыть гильзой из латуни, взятой из данного двигателя. В шайбе под винты делают три выреза. Линза, вставленная в отверстие шайбы, аккуратно приклеивается, избежав попадания на нее клея.

Объектив крепится к корпусу. Убедившись, что он способен свободно перемещаться вдоль болтов, положение фиксируется. Пользуясь винтами, выполняют фокусировку луча, как можно точнее. Такой лазер из dvd приводов применяют в граверной технике.

Как можно использовать Arduino

Небольшую плату, имеющую собственный процессор и память, контакты – Ардуино – используют в процессе проектирования электронных устройств. Своего рода, это – электронный конструктор, имеющий взаимодействие с окружающей средой. Через контакты к плате можно подключить лампочки, датчики, моторы, роутеры, магнитные замки к дверям – всё, что питается от электричества.

Arduino эффективно для разработки программируемых устройств, которые могут многое:

- прокладывать маршрут движения устройства (чпу станок);

- в партнёрстве с Easydrivers, можно осуществлять управление шаговыми двигателями станка;

- через эту открытую программируемую платформу можно осуществлять ПО персонального компьютера;

- подключение к Arduino датчика движения Line Track Sensor позволит отслеживать белые линии на темном фоне и наоборот;

- его используют для построения робота и различных узлов станков;

- выполняют ограничение шаговых моторов (при выезде за границу).

Заключение

Имея под рукой лазеры из старых приводов ДВД, сегодня умельцами в России создаются программируемые станки. Несложно создать надёжную основу управлению лазерными обрабатывающими центрами, используя узлы и механизмы старой электронной техники. Надо только очень захотеть!

Данная статья взята с зарубежного сайта и переведена мною лично. Предоставил эту статью .

Этот проект описывает конструкцию 3D принтера очень низкой бюджетной стоимости, который в основном построен из переработанных электронных компонентов.

Результатом является небольшой формат принтера менее чем за 100 $.

Прежде всего, мы узнаем, как работает общая система ЧПУ (по сборке и калибровке, подшипники, направляющие), а затем научим машину отвечать на инструкции G-кода. После этого, мы добавляем небольшой пластиковый экструдер и даем команды на пластиковую экструзию калибровки, настройки питания драйвера и других операций, которые дадут жизнь принтеру. После данной инструкции вы получите небольшой 3D принтер, который построен с приблизительно 80% переработанных компонентов, что дает его большой потенциал и помогает значительно снизить стоимость.

С одной стороны, вы получаете представление о машиностроении и цифровом изготовлении, а с другой стороны, вы получаете небольшой 3D принтер, построенный из повторно используемых электронных компонентов. Это должно помочь вам стать более опытным в решении проблем, связанных с утилизацией электронных отходов.

Шаг 1: X, Y и Z.

Необходимые компоненты:

- 2 стандартных CD / DVD дисковода от старого компьютера.

- 1 Floppy дисковод.

Мы можем получить эти компоненты даром, обратившись в сервисный центр ремонта. Мы хотим убедиться, что двигатели, которые мы используем от дисководов флоппи, являются шаговыми двигателями, а не двигатели постоянного тока.

Шаг 2: Подготовка моторчика

Компоненты:

3 шаговых двигателя от CD / DVD дисков.

1 NEMA 17 шаговый двигатель, что мы должны купить. Мы используем этот тип двигателя для пластикового экструдера, где нужны большие усилия, необходимые для работы с пластиковой нитью.

CNC электроника: ПЛАТФОРМЫ или RepRap Gen 6/7. Важно, мы можем использовать Sprinter / Marlin Open Firmware. В данном примере мы используем RepRap Gen6 электронику, но вы можете выбрать в зависимости от цены и доступности.

PC питания.

Кабели, розетка, термоусадочные трубки.

Первое, что мы хотим сделать, это как только у нас есть упомянутые шаговые двигатели, мы сможем припаять к ним провода. В этом случае у нас имеется 4 кабеля, для которых мы должны поддерживать соответствующую последовательность цветов (описано в паспорте).

Спецификация для шаговых двигателей CD / DVD: Скачать . .

Спецификация для NEMA 17 шагового двигателя: Скачать . .

Шаг 3: Подготовка источника питания

Следующий шаг заключается в подготовке питания для того, чтобы использовать его для нашего проекта. Прежде всего, мы соединяем два провода друг с другом (как указано на рисунке), чтобы было прямое питания с выключателем на подставку. После этого мы выбираем один желтый (12V) и один черный провод (GND) для питания контроллера.

Шаг 4: Проверка двигателей и программа Arduino IDE

Теперь мы собираемся проверить двигатели. Для этого нам нужно скачать Arduino IDE (физическая вычислительная среда), можно найти по адресу: http://arduino.cc/en/Main/Software .

Нам нужно, загрузить и установить версию Arduino 23.

После этого мы должны скачать прошивку. Мы выбрали Марлин (Marlin), который уже настроен и может быть загружен Marlin: Скачать . .

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P - Sanguino должен быть установлен внутри Arduino)).

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

1) #define MOTHERBOARD 3, в соответствии с реальным оборудованием, мы используем (Рампы 1,3 или 1,4 = 33, Gen6 = 5, ...).

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID - это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

Шаг 5: Принтер. Управление компьютером.

Управление принтером через компьютер.

Программное обеспечение: существуют различные, свободно доступные программы, которые позволяют нам взаимодействовать и управлять принтером (Pronterface, Repetier, ...) мы используем Repetier хост, который вы можете скачать с http://www.repetier.com/. Это простая установка и объединяет слои. Слайсер является частью программного обеспечения, которое генерирует последовательность разделов объекта, который мы хотим напечатать, связывает эти разделы со слоями и генерирует G-код для машины. Срезы можно настроить с помощью параметров, таких как: высота слоя, скорость печати, заполнения, и другие, которые имеют важное значение для качества печати.

Обычные конфигурации слайсера можно найти в следующих ссылках:

- Skeinforge конфигурация: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Конфигурация Slic3r: http://manual.slic3r.org/

В нашем случае мы имеем профиль configuret Skeinforge для принтера, которые можно интегрировать в принимающую пишущую головку программного обеспечения.

Шаг 6: Регулирование тока и интенсивность

Теперь мы готовы протестировать двигатели принтера. Подключите компьютер и контроллер машины с помощью кабеля USB (двигатели должны быть подключены к соответствующим гнездам). Запустите Repetier хостинг и активируйте связь между программным обеспечением и контроллером, выбрав соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключенные двигатели с использованием ручного управления справа.

Для того, чтобы избежать перегрева двигателей во время регулярного использования, мы будем регулировать силу тока, чтобы каждый двигатель мог получить равномерную нагрузку.

Для этого мы будем подключать только один двигатель. Мы будем повторять эту операцию для каждой оси. Для этого нам понадобится мультиметр, прикрепленный последовательно между источником питания и контроллером. Мультиметр должен быть установлен в режиме усилителя (текущего) - смотри рисунок.

Затем мы подключим контроллер к компьютеру снова, включите его и измерьте ток при помощи мультиметра. Когда мы вручную активировали двигатель через интерфейс Repetier, ток должен возрасти на определенное количество миллиампер (которые являются текущими для активации шагового двигателя). Для каждой оси ток немного отличается, в зависимости от шага двигателя. Вам придется настроить небольшой потенциометр на управление шагового интервала и установить текущее ограничение для каждой оси в соответствии со следующими контрольными значениями:

Плата проводит ток около 80 мА

Мы подадим ток на 200 мА для Х и Y-оси степперы.

400 мА для Z-оси, это требуется из-за большей мощности, чтобы поднять пишущую головку.

400 мА для питания двигателя экструдера, поскольку он является мощным потребителем тока.

Шаг 7: Создание машины структуры

В следующей ссылке вы найдете необходимые шаблоны для лазеров которые вырезают детали. Мы использовали толщиной 5 мм акриловые пластины, но можно использовать и другие материалы, как дерево, в зависимости от наличия и цены.

Лазерная настройка и примеры для программы Auto Cad: Скачать . .

Конструкция рамы дает возможность построить машину без клея: все части собраны с помощью механических соединений и винтов. Перед лазером вырезают части рамы, убедитесь, что двигатель хорошо закреплен в CD / DVD дисководе. Вам придется измерять и изменять отверстия в шаблоне САПР.

Шаг 8: Калибровка X, Y и оси Z

Хотя скачанная прошивка Marlin уже имеет стандартную калибровку для разрешения оси, вам придется пройти через этот шаг, если вы хотите точно настроить свой принтер. Здесь вам расскажут про микропрограммы которые позволяют задать шаг лазера вплоть до миллиметра, ваша машина на самом деле нуждается в этих точных настройках. Это значение зависит от шагов вашего двигателя и по размеру резьбы движущихся стержней ваших осей. Делая это, мы убедимся, что движение машины на самом деле соответствует расстояниям в G-кода.

Эти знания позволят вам построить CNC-машину самостоятельно в независимости от составных типов и размеров.

В этом случае, X, Y и Z имеют одинаковые резьбовые шпильки так калибровочные значения будут одинаковыми для них (некоторые могут отличаться, если вы используете разные компоненты для разных осей).

- Радиуса шкива.

- Шага на оборот нашего шагового двигателя.

Микро-шаговые параметры (в нашем случае 1/16, что означает, что за один такт сигнала, только 1/16 шага выполняется, давая более высокую точность в систему).

Мы устанавливаем это значение в прошивке (stepspermillimeter ).

Для оси Z:

Используя интерфейс Controller (Repetier) мы настраиваем ось Z, что позволяет двигаться на определенное расстояние и измерять реальное смещение.

В качестве примера, мы подадим команду, чтобы он двигался на 10 мм и измерим смещение 37.4 мм.

Существует N количество шагов, определенных в stepspermillimeter в прошивке (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

Новое значение должно быть 682,67.

Мы повторяем это в течение 3 или 4 раз, перекомпилируя и перезагружая прошивки для контроллера, мы получаем более высокую точность.

В этом проекте мы не использовали конечные установки для того, чтобы сделать более точным машину, но они могут быть легко включены в прошивку и она будет готова для нас.

Мы готовы к первому испытанию, мы можем использовать перо, чтобы проверить, что расстояния на чертеже верны.

Мы будем собирать прямой привод, как показано на рисунке, прикрепив шаговый двигатель к главной раме.

Для калибровки, поток пластика должен соответствовать кусочку пластиковой нити и расстоянию (например 100 мм), положить кусочек ленты. Затем перейдите к Repetier Software и нажмите выдавливать 100 мм, реальное расстояние и повторить Шаг 9 (операцию).

Шаг 10: Печатаем первый объект

Теперь аппарат должен быть готов для первого теста. Наш экструдер использует пластиковую нить диаметром 1.75 мм, которую легче выдавливать и более она более гибкая, чем стандартная диаметром 3 мм. Мы будем использовать PLA пластик, который является био-пластиком и имеет некоторое преимущество по сравнению с ABS: он плавится при более низкой температуре, что делает печать более легкой.

Теперь, в Repetier, мы активируем нарезки профилей, которые доступны для резки Skeinforge. Скачать .

Мы печатаем на принтере небольшой куб калибровки (10x10x10 мм), он будет печатать очень быстро, и мы сможем обнаружить проблемы конфигурации и моторный шаг потери, путем проверки фактического размера печатного куба.

Так, для начала печати, открыть модель STL и нарезать его, используя стандартный профиль (или тот, который вы скачали) с резки Skeinforge: мы увидим представление нарезанного объекта и соответствующий G-код. Мы подогреваем экструдер, и когда он нагреется до температуры плавления пластика (190-210C в зависимости от пластической марки) выдавим немного материала (пресс выдавливания), чтобы увидеть, что все работает должным образом.

Мы устанавливаем начало координат относительно экструзионной головки (х = 0, у = 0, z = 0) в качестве разделителя используем бумагу, головка должна быть как можно ближе к бумаге, но не касалась ее. Это будет исходное положение для экструзионной головки. Оттуда мы можем начать печать.

Обязательно понравится этот материал, так как в нем мы рассмотрим способ получения несложного генератора из старого CD/DVD привода компьютера.

Первым делом предлагаем ознакомится с авторским видеороликом

Рассмотрим, что нам понадобится:

- старый CD/DVD привод;

- кусачки;

- паяльник;

- любой пластмассовый корпус;

- провода;

- шестигранник;

- шайба.

По словам автора самодельного генератора, идея вполне эффективная, поскольку соотношение передаточного числа оборотов на моторчик, который приводит в движение шестеренку, выдвигающую лоток для диска довольно большое. Тем самым возможно, что при небольших оборотах той же шестеренки получатся неплохие обороты на электродвигателе, и мы сможем получить генератор. Получится задуманное или нет, мы узнаем в конце обзора, а теперь приступим к работе.

Вначале нужно отпаять плату, на которой крепится моторчик.

Далее отрезаем часть пластмассового корпуса привода, на которой держится моторчик, а также нужная нам шестеренка. Позже от этой шестеренки мы выведем рукоятку, чтобы можно было ее крутить и генерировать электричество.

Берем первый провод и припаиваем его к одному из контактов моторчика.

Второй провод припаиваем ко второму контакту.

Для тестирования генератора автор идеи использует UBS входы, которые установлены в пластмассовом корпусе. Поэтому он приклеивает кусок привода с моторчиком и шестеренкой в этот корпус, используя клеевой пистолет.

Для изготовления ручки понадобится шестигранник и шайба. Эти части нужно прикрепить между собой. Автор делает это путем пайки.

Припаиваем провода к контактам USB разъемов.

На второй половине пластмассового корпуса нужно проделать отверстие под выступ шестеренки.

Наконец приклеиваем самодельную ручку к выступу шестеренки. Наш генератор готов.